Aluminium Späne Aufbereitung, Brikettierung und Recycling

Informationen zum Shreddern, Verpressen und Entsorgen von Aluminium Fräsabfällen für die zerspanende Industrie

Kein anderes Metall kommt in unserer Erdkruste häufiger vor: Aluminium. Für sein vergleichsweise geringes Gewicht geschätzt, hat man das matt glänzende Leichtmetall früh für zahlreiche Anwendungen, etwa in der Industrie, dem Transportwesen, der Logistik, oder auch für Verpackungen, erkannt. Eine weitere Vorreiterrolle besitzt der Rohstoff Aluminium bei der Wiederverwertung. Er lässt sich nämlich wunderbar recyceln. Die Quoten für Sekundäraluminium sind sicherlich immer noch ausbaufähig – bewegen sich im Vergleich zu vielen anderen Abfallströmen aber bereits auf einem ordentlichen Level. Neben der Aufbereitung von Aludosen, Folien, Schrott oder Profilen soll auf dieser Seite insbesondere das Thema Aluminiumspäne und dessen Recycling näher betrachtet werden. Unternehmen, die den Werkstoff Aluminium be- und verarbeiten, haben hier die Möglichkeit, sich über das professionelle Aufbereiten von Aluminiumabfällen vom Sägen, Drehen oder Fräsen mittels Zerkleinerung, Brikettierung, Entwässerung und Verdichtung zu informieren.

Praxisbeispiele und Referenzen: Aluminiumrecycling

Der Prozess des Aluminiumrecyclings ist nicht nur seit vielen Jahren technisch ausgereift, sondern auch äußerst wirtschaftlich für Unternehmen und aus ökologischen Gründen sinnvoll. Diese und viele weitere unserer Kunden bereiten erfolgreich ihre Aluminiumspäne vor Ort selbst auf:

thyssenkrupp (siehe Video)

Volvo Powertrain

Saab Aeronautics

Ljunghäll

Ball Aerocan

AERO VODOCHODY

Wo kommt der Werkstoff Aluminium zum Einsatz?

Das Leichtmetall Aluminium erfreut sich seit jeher aufgrund seiner Eigenschaften großer Beliebtheit. Es ist nicht nur leicht, lässt sich einfach verarbeiten und weist eine geringe Dichte auf, sondern ist als Legierung auch sehr zugfest. Aufgrund seiner Dehnbarkeit lässt sich aus Aluminium sogar Folie herstellen. All dies trägt dazu bei, dass die weltweite Nachfrage konstant wächst. Die Elektromobilität (z. B. Batteriegehäuse, Leichtbaukarosserie) und der Ausbau erneuerbarer Energien durch Windräder werden den Trend in naher Zukunft noch weiter verstärken. Aus diesem Grund wird die klassische Aluminiumherstellung auf Basis von Erzen bereits mittelfristig nicht ausreichen, um den enormen Bedarf zu decken.

Ein Frässpan entsteht

Primäraluminium: Bauxitabbau für die Aluminiumherstellung

In Deutschland werden jährlich über 1,1 Millionen Tonnen Aluminium produziert (Quelle: Umweltbundesamt). Davon stammen etwas mehr als die Hälfte aus Sekundärmaterialien – der andere Großteil immer noch aus Erz. In Aluminiumhütten wird aus dem rötlichen Mineral Bauxit zunächst Aluminiumoxid gewonnen, ehe durch Schmelzflusselektrolyse reines Aluminium entsteht.

Bauxit Mineralstein

Schon gewusst?

1. Seit 1980 hat sich Aluminiumproduktion weltweit vervierfacht – von 5 auf 20 Mio. t.2. Japan stellt seit dem Jahr 1980 kein Primäraluminium mehr im eigenen Land her.

3. Die Recyclingquote für Dosen liegt in Europa im Durchschnitt bei 70 %.

Wie wird Aluminium recycelt? (Sekundäraluminium)

Das mehrfache Wiederverwerten von Aluminium ist deutlich weniger energieintensiv (nur etwa 5 Prozent), als die aufwändige Produktion neuen Primäraluminiums. Zudem ist der Qualitätsverlust nur äußerst gering. Die Tatsache, dass Aluminium so gut wie vollständig recyclebar ist, macht diesen Rohstoff zum echten Wertstoff für die Kreislaufwirtschaft. Altaluminium oder Aluminiumabfälle werden zunächst gesammelt und dann für den Umschmelzbetrieb mittels Zerkleinerung und Verdichtung vorbereitet. Im Vergleich zu vielen anderen Metallen hat Aluminium einen relativ niedrigen Schmelzpunkt – nämlich bei ca. 660° C. Das erleichtert die Aufbereitung in großen Trommelöfen. Danach wird das flüssige Metall in der Regel in Formgießereien weiterverarbeitet. Der Aluminiumkreislauf beginnt und endet folglich beim Schmelzen. Weltweit schätzt man die Recyclingquote von Aluminium auf ca. 40 Prozent.

Aluminium Tuben zerkleinert und brikettiert

"Krätzen" bei der Herstellung von Sekundäraluminium

Klingt komisch, sind aber ein völlig normales Phänomen beim industriellen Alurecycling: sogenannte Krätzen. Diese Abfallprodukte, die beim Schmelzen von Aluminium in Trommelöfen anfallen, bestehen aus Aluminium, Aluminiumoxid, Aluminiumnitrid und Salzen wie Chloride und Fluoride. Sie schwimmen an der Oberfläche des sehr heißen Metallbads. Damit in das spätere Gussteil keine Verunreinigungen durch Krätzen gelangen, wird Krätze regelmäßig abgeschöpft. Um auch aus ihnen wieder reines Aluminium zurück zu gewinnen, müssen die genannten Rückstände (Oxide, Nitirde, Salze) entfernt werden.

Zur Minimierung von Krätze durch Abbrand hilft es, möglichst wenig loses Material (wie etwa Späne) einzubringen. Deutlich besser schmelzen lassen sich Aluminiumbriketts, die aus fest verpressten Aluspänen bestehen und nicht an der Oberfläche schwimmen.

Quelle: Maschinenbau-Wissen

<a href="Quelle: Bundesforschungszentrum für Wald

Woher stammen die meisten Aluminium Reststoffe und Produktionsabfälle?

- Fahrzeugbau (Karosserie, Motor, Felgen)

- Verpackungen (Dosen, Folien, Schalen, Container)

- Bauwesen (Fassaden, Dächer)

- CNC-Metallverarbeitung (Abfälle vom Sägen, Drehen, Fräsen)

- Elektrotechnik (Gehäuse, Kabel, Elektrogeräte, Kühlkörper)

Quelle: Wirtschaftsvereinigung Metalle

Aluminiumspäne fallen nicht nur in zerspanenden Betrieben an. Auch in Schmelzwerken, Walz- und Presswerken gehören Späne zum regelmäßig anfallenden Abfallprodukt bei der Bearbeitung des gegossenen Primär- oder Sekundäraluminiums.

Welche Aluminium Abfälle eignen sich für das Recycling?

Allzu häufig wird vergessen, dass sich nicht nur typische Gegenstände aus unserem Alltag, wie zum Beispiel Plastikflaschen, Zeitschriften, Joghurtbecher oder Shampooflaschen recyceln lassen. Auch Metalle sind bestens recycelbar. Insbesondere Aluminium eignet sich hervorragend für die Wiederverwertung, da es seine charakteristischen Materialeigenschaften auch nach dem Recycling weitestgehend behält.

Die höchste Sekundäraluminiumqualität erzielt man mit möglichst sortenreinen Stoffströmen. Dazu gehört etwa Aluminium-Prozessschrott (Produktionsabfälle). Meist sind wenig bis keine Legierungen enthalten und das Aluminium wurde noch nicht verwendet. Insbesondere Magnesium führt immer wieder dazu, dass es bei der Aufbereitung von Aluminiumschrott zum Downcycling kommt.

Aber auch metallbe- und verarbeitende Betriebe produzieren tagtäglich enorme Mengen an Aluminiumabfällen in Form von Spänen. Sie stammen aus der Zerspanung beim Fräsen, Drehen oder Sägen. Die meist voluminösen Aluspäne werden typischerweise in Metallkippcontainern neben der CNC-Maschine gesammelt, ehe sie weiterverarbeitet oder entsorgt werden. Im besten Fall findet eine anschließende Zerkleinerung und Verdichtung (Brikettierung oder Verpressung) statt. Die reduziert nämlich das Abfallvolumen und steigert den Verkaufswert des Aluminiumschrotts.

Eine weitere Aluminiumquelle ist Post-Consumer Schrott. Diese Metalle/Produkte haben bereits ihren Lebenszyklus durchlaufen. Dazu gehören sowohl Aludosen, Alufolie, aber auch Dinge wie Aluminiumprofile, Stangenware oder Fenster, die erneuert werden. Hierbei besteht wieder die größte Herausforderung darin, ein möglichst hochwertiges Recyclingaluminium herzustellen. Sobald Material verunreinigt, eloxiert, legiert oder mit Farbe überzogen ist, ist ein weiterer Prozesschritt bei der Wiederverwertung notwendig. Und dieser benötigt Energie und Zeit.

Welche Arten und Typen von (Metall) Spänen gibt es?

Die gute Nachricht vorweg: WEIMA Maschinen sind in der Lage, nahezu jede Art von Spänen weiterzuverarbeiten – groß, klein, spiralförmig oder wollartig. Bei Prozessen des Zerspanens (zum Beispiel Drehen, Fräsen, Bohren, Sägen) entstehen Metallteile, die mechanisch abgetragen werden. Unterschiedliche Schneidgeometrien, die Schnittgeschwindigkeit und der jeweilige Werkstoff führen dazu, dass Späne in verschiedenen Formen auftreten.

Sogenannte Reißspäne sind häufig bei der Messingbearbeitung zu finden – generell bei spröden Materialien. Gründe sind verhältnismäßig kleine Spanwinkel und geringe Prozessgeschwindigkeiten.

Scherspäne hingegen entstehen durch starke Verformung in dem Bereich, wo mechanische Energie eingebracht wird.

Ähnlich verformt sich auch ein Fließspan. Jedoch erfolgt diese Umformung in den Werkstoffschichten viel gleichmäßiger. Insbesondere beim Drehen oder Bohren entstehen durch die hohen Schneidgeschwindigkeiten die charakteristisch langen und gelockten Späne, die sich zu voluminösen Knäuels zusammentun. Sind die Lamellen eines Fließspans besonders ausgeprägt, spricht man von einem Lamellenspan.

Spiralförmige Metallspäne

Aluminiumspäne: Großes Volumen, geringes Gewicht

Die Lösung: Brikettieren

Zu den typischen Prozessschritten im Aluminiumkreislauf gehören: Zerspanung, Zerkleinerung, Verdichtung, Schmelzung

Die Brikettierung von Metallabfällen (z. B. Aluminiumspäne) aus der zerspanenden Bearbeitung bietet zahlreiche Vorteile. Viele Be- und Verarbeiter von Aluminium kennen das Problem von überlaufenden Containern und hohem manuellen Entsorgungsaufwand leider nur zu gut. Die Entleerung kostet Zeit und bringt kein Geld.

Mittels Verdichtung ist eine signifikante Volumenreduktion möglich. Große Knäuel, bestehend aus Fräsabfällen der letzten Schicht, gehören der Vergangenheit an. Gleichzeitig gewinnen Sie durch die Verpressung wertvolle Kühlflüssigkeit oder Schmiermittel wieder und können diese zurück in den Kreislauf führen. Das Ergebnis: hochverdichtete Alubriketts (rund oder eckig), die beim Recycling besser schmelzen, nahezu trocken sind und deshalb beim Recycler einen höheren Erlös erzielen.

Erhöhen Sie jetzt die Ausbeute und Wirtschaftlichkeit Ihrer Aluminiumreststoffe mit Systemlösungen von WEIMA.

Vorteile der Aluminium Metall Späne Brikettierung

- Signifikante Abfallvolumenreduktion um bis zu 90 %

- Minimierte Lager-, Handling- und Transportkosten

- Rückgewinnung teurer Kühlschmiermittel, Öl und Emulsion)

- Besseres Schmelzverhalten im Vergleich zu losen Spänen (Weniger Abbrand und Oxidbildung)

- Höhere Ausbeute beim Schmelzprozess mit Remelter oder Refiner

- Geringe Restfeuchte, keine Zentrifuge zum Trocknen notwendig

- Höhere Dichte von Alubriketts im Vergleich zu losen Spänen

Verpressung von Aluminiumspänen mit WEIMA TH 800 M Brikettierpresse

Bei ambitionierten Metallanwendungen empfehlen wir Brikettpressen der TH Industrie Serie. Die im Video zu sehende TH 800 M verfügt zudem über eine Auffangwanne samt Pumpe für die ausgepresste Emulsion. Die produzierten Aluminiumbriketts haben einen Durchmesser von 80 mm und eignen sich ideal für das anschließende Aluminiumrecycling.

Rundes 80 mm Aluminiumbrikett

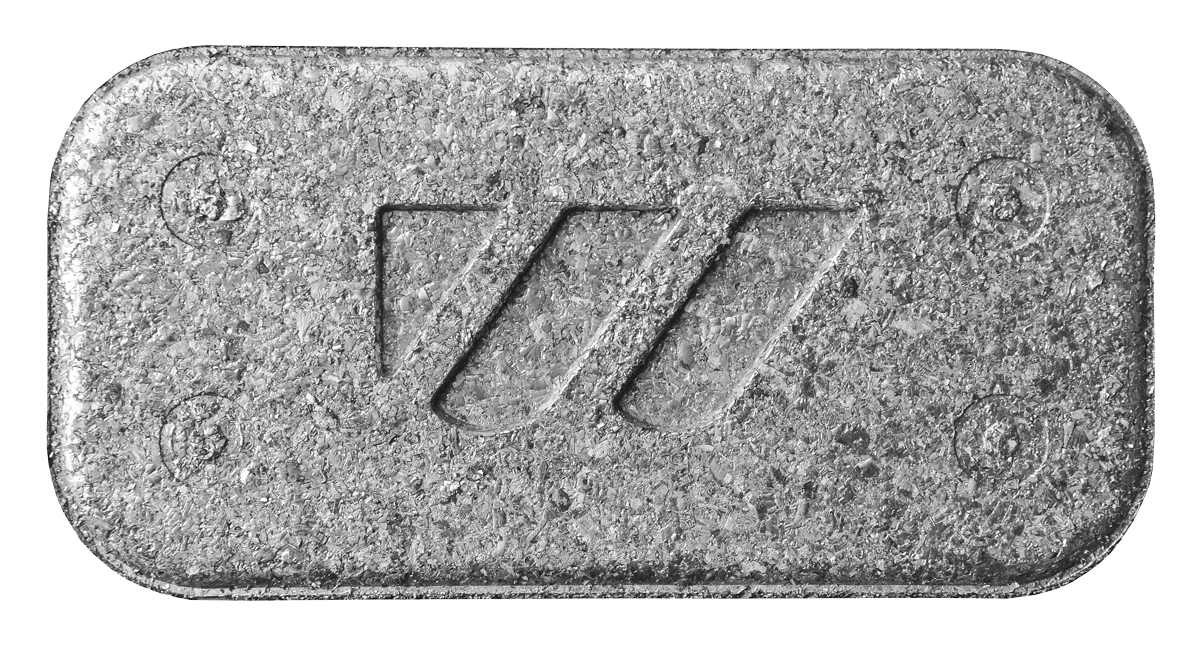

Rechteckiges Metallspäne Brikett

Aluspäne Brikett

Verpresste Aluminiumspäne von Alutuben

Zu einem Brikett verpresste Aluminiumverpackungen

Aluminium fräsabfälle Brikett mit eingepresstem W

Gut zu wissen.

Etwa 75 % des seit dem Jahr 1888 produzierten Aluminiums sind immer noch im Einsatz.

Lose Aluminiumspäne verdichten mit einer WEIMA Spänepresse

Verarbeiten Sie Ihre Aluminium Späne vom Drehen, Fräsen oder Sägen gleich dort, wo sie entstehen: direkt neben der Maschine. Eine WEIMA Presse ist unterhalb des Späneförderers (Austrag) platzierbar und verpresst Abfälle zu handlichen Presslingen mit einem Durchmesser von 200 mm. Das spart Transportaufwand und manuelles Handling. Gleichzeitig entwässern Sie Ihre Späne und sparen so Gewicht bei der Entsorgung. Bei Bedarf ist die wiedergewonnene Kühlflüssigkeit in den Kreislauf zurückführbar.

Erfolgsgeschichte Aludosen Recycling bei der Oettinger Brauerei

Kaum eine Verpackung erreicht Recyclingquoten wie die beliebte Getränkedose. Das Wiederverwerten von Dosen aus Aluminium ist nicht nur nachhaltig, sondern auch besonders technisch effizient. Mithilfe von WEIMA Maschinen können Sie Dosen zerkleinern, brikettieren, oder zu handtellergroßen Presslingen verdichten. Ob groß, klein, gefüllt oder ungefüllt – wir bieten Ihnen die passenden Entsorgungslösung. Erfahren Sie im folgenden Video, wie der beliebte Bierbrauer Oettinger seine Produktionsausschüsse sinnvoll entwässert und verpresst.

Wissenswert.

In Deutschland werden 126 von 135 kt Aluminiumverpackungen recycelt. Das sind über 93 %. Zum Vergleich: Im Jahr 1991 waren es knapp 18 %.

Jetzt Shredder, Brikettierpresse oder Entwässerer für Aluminiumspäne anfragen

Angebot anfordern

WL 4: Kompakter und robuster Einwellen-Zerkleinerer für Aluminiumabfälle

Mit tausenden Maschinen am Markt gehört der beliebte WL 4 Shredder zu den Dauerläufern bei WEIMA. Für seine stabile Bauweise und einen wartungsarmen Betrieb geschätzt, eignet er sich samt speziell für die Metallzerkleinerung ergänzten Optionen ideal für das Aluminiumrecycling. Lange Späne shreddert er auf eine homogene Spangröße. Diese ist dann ideal für die nachgelagerte Brikettierung.

WL 4 Shredder Innenansicht

Mehr erfahren: Metall Zerkleinerung

Mehr erfahren: Metall Brikettierung

Mehr erfahren: Dosen Verpressung

TH Industrie: Brikettierpressen für höchste Ansprüche

Für eine zuverlässige und wirtschaftliche Volumenreduzierung von Aluminiumspänen: Die TH Serie (dazu gehört die TH 600 M, TH 800 M, TH 1500) von WEIMA wurde speziell für industrielle Anwendungen konzipiert und verdichtet alle pressbaren Materialien in einer Matrize. Das damit erzeugte Brikett ist sehr formstabil und wird wechselseitig ausgestoßen. Die Bewegungsabläufe der Zylinder und der Matrize werden mit einem Wegemesssystem überwacht und gesteuert.

TH 800 M und TH 1500 Brikettierpressen

WLK 1000: Für hohe Durchsatzleistungen beim Aluminiumspäne Zerkleinern

Mit 1.000 mm Arbeitsbreite kann der Shredder selbst voluminöse Späneballen problemlos aufnehmen und zerkleinern. Die gewünschte Spangröße wird durch ein unterhalb des Rotors angebrachtes Lochsieb definiert.

Ein kraftvoller elektromechanischer Antrieb samt WEIMA WAP-Getriebe garantiert höchste Outputleistungen für den industriellen Betrieb.

WLK 1000 Einwellen-Zerkleinerer

WEIMA C.200: Spänepresse für die Entwässerung und Verdichtung

Die C.200 macht aus voluminösen Spänehaufen kompakte Presslinge. Mit einem hydraulisch verfahrbaren Presszylinder verdichtet und entwässert die Maschine Aluspäne aus CNC-Bearbeitungszentren. Das spart Zeit, Kosten und reduziert den Entsorgungsaufwand. Eine Sorge weniger für Sie.

WEIMA PUEHLER C.200 Spänepresse

Das gibt es nur bei WEIMA

Heavy-duty Maschinendesigns

für lange Standzeiten

Einfache Wartung

für minimierte Stillstandzeiten

Viele Antriebsoptionen

für maximalen Durchsatz

Schneller Service

für höchste Kundenzufriedenheit

Alles aus einer Hand:

Maschinen, Fördertechnik, Metalldetektion, Support, Ersatz- und Verschleißteile für maßgeschneiderte Lösungen

WEIMA Firmensitz Ilsfeld

Überzeugen Sie sich selbst

Das WEIMA Technikum ist mit Zerkleinerungs- und Brikettiermaschinen aller Größen und Technologien ausgestattet. Hierdurch können wir Ihren Anwendungsfall so realitätsnah wie möglich simulieren. Sie haben die Möglichkeit, uns Ihr Material zu schicken oder uns direkt in Ilsfeld zu besuchen. Von unserer Empore aus haben Sie den besten Blick direkt in den Schneidraum. So können Sie den Zerkleinerungsprozess live beobachten.

Jetzt Termin anfragen

Alternativ können Sie uns Material zum Testen schicken. Hier geht's zum Formular.

Aludosen Zerkleinerung im Technikum Ilsfeld