Hier erfahren Sie, wie Zerkleinerung, Brikettierung und Entwässerung bei WEIMA funktionieren und was sich hinter bestimmten Fachbegriffen verbirgt. Sollten Fragen offen bleiben, sprechen Sie uns bitte an – wir sind gerne für Sie da.

Unser kleines Einmaleins des Zerkleinerns und Brikettierens

Fehlt ein Begriff oder die Beschreibung einer Technologie? Gerne können Sie uns Ihre Vorschläge per eMail zukommen lassen.

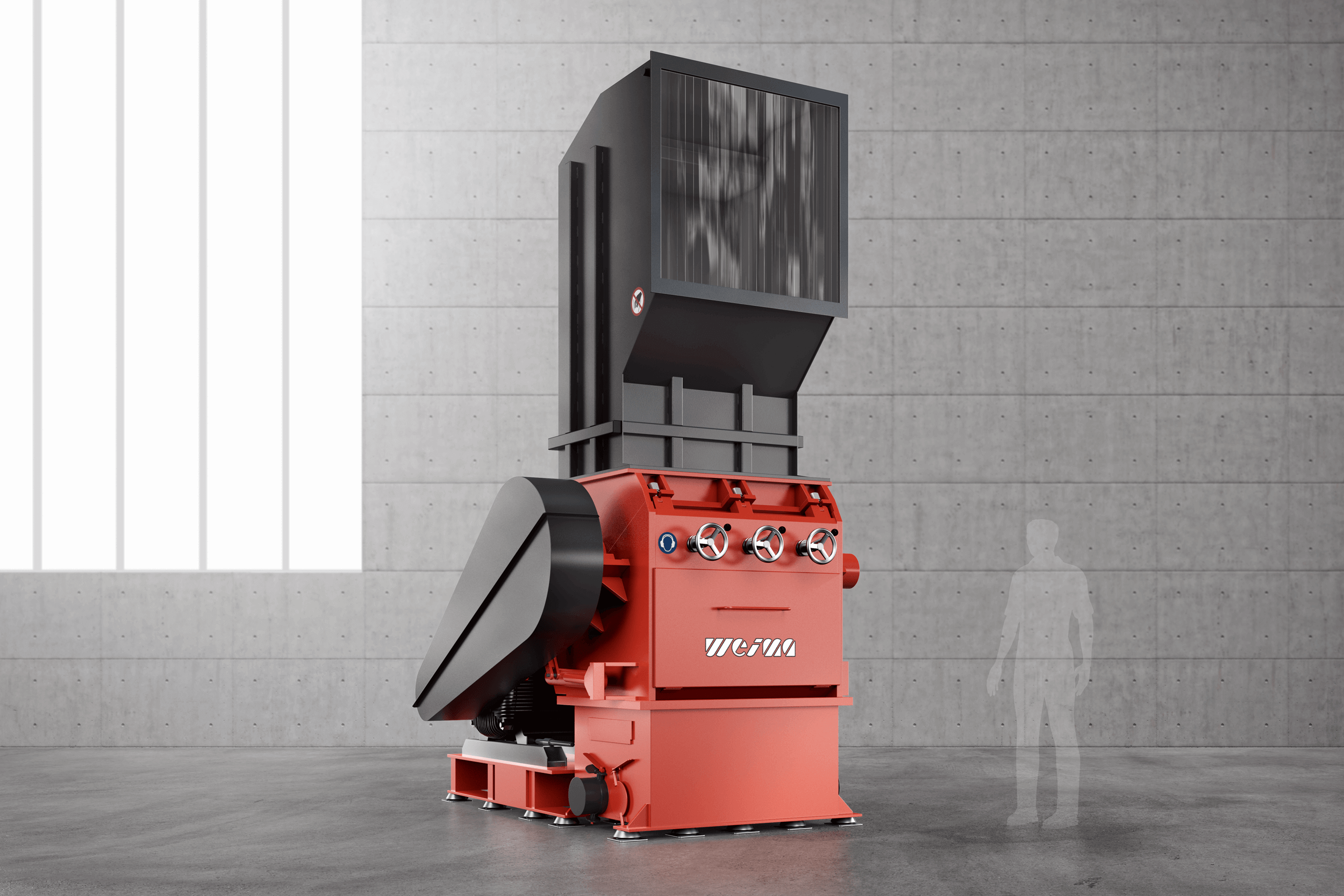

Technologiespektrum Zerkleinerer

Lernen Sie die Unterschiede zwischen Einwellen- und Vierwellen-Zerkleinerern, Schneidmühlen und Granulatoren kennen.

Einwellen-Zerkleinerer

Einwellen-Zerkleinerer besitzen einen Rotor, der mit industriellen Schneidmessern besetzt ist. Diese schneiden das Material, das der hydraulische Schieber horizontal gegen den sich drehenden Rotor drückt. Die Korngröße, also die Größe des zerkleinerten Materials, wird dabei durch ein unterhalb des Rotors angebrachtes Sieb definiert. Je nach Anwendungsfall sind die Löcher größer oder kleiner.

Die Beschickung von Einwellen-Zerkleinerern erfolgt entweder klassisch vertikal (Trichter) oder horizontal (Vibro-Rinne). Horizontal-Zerkleinerer eignen sich insbesondere zur Zerkleinerung sehr langer Materialien wie etwa Holzleisten, Rohren oder sperrigen Kanthölzern.

Vierwellen-Zerkleinerer

Die Materialzufuhr bei Vierwellen-Zerkleinerer (Baureihen ZM und ZMK) erfolgt vertikal über den Trichter auf das Schneidwerk. Beim Vierwellen-Zerkleinerer lässt sich ein Sieb zur Sicherung homogenen Stückguts verwenden. Hierbei wird das Material kraftvoll von den Reißzähnen der Schneidscheiben erfasst und zerkleinert, von den Räumscheiben durch die zwischen den Schneidscheiben befindlichen Schnittspalte gedrückt und durch das unterhalb des Schneidwerkes angeordnete Sieb ausgetragen.

Schneidmühlen und Granulatoren

WEIMA WSM und WNZ Schneidmühlen sind einsetzbar als Stand-Alone-Lösung oder als Nachzerkleinerer bei zweistufigen Verfahren. Ein großer Aufgabe-Trichter lässt sowohl die manuelle Beschickung als auch jene mittels Förderband zu. Die hocheffektive V-Schnitt-Technologie mit doppeltem Schrägschnitt sorgt dafür, dass ein besonders feines Mahlgut produziert wird – hierbei wird das zu zerkleinernde Mahlgut vom Rotor der Schneidmühle erfasst und solange gegen die feststehenden Statormesser vermahlen, bis es klein genug ist, um durch das unten angebrachte Sieb der Schneidmühle zu fallen.

Rotor- und Schneidtechnik

WEIMA Zerkleinerer lassen sich mit verschiedenen Rotor- und Messervarianten ausstatten, um ein optimales Zerkleinerungsergebnis zu erzielen.

V-Rotor

WEIMAs innovativer V-Rotor mit Schnittspaltjustierung SuperCut sorgt für die optimale Schnittgeometrie, die sich exakt den Materialanforderungen anpasst. Das Resultat: Homogenere Zerkleinerungsergebnisse, universelle Einsetzbarkeit, hohe Durchsatzleistungen, geringerer Energieverbrauch, Störstoffunanfälligkeit und niedriger Verschleiß.

F-Rotor

Der F-Rotor – das F steht für Filamente und Folien – ist eine Weiterentwicklung in unserer etablieren Einwellen-Zerkleinerer Serien. Eine spezielle Messerteilung und Schneidgeometrie sorgen für die optimale Zerkleinerung von flachen Materialien wie textilen Filamenten, Bändern, Seilen, Schnüren, Furnieren sowie Folien.

Schneidmesser Glatt

Glatte Schneidmesser sind äußerst bruchunempfindlich gegen Störstoffe und zeichnen sich, selbst bei aggressiven Materialien, durch hohe Standzeiten aus. Ideal für brechbare Anwendungen wie Spanplatten und auch als Mischkonfiguration einsetzbar.

Schneidmesser Konkav

Konkave Schneidmesser werden standardmäßig bei Einwellen-Zerkleinerern und Universal-Shreddern eingesetzt. Der besonders gute Materialeinzug führt zu einem deutlich geringeren Kraftbedarf bei der Zerkleinerung von Materialien wie Holz und Hartkunststoffen.

Schneidmesser Extra-Konkav

Der Einsatz von extra-konkaven Schneidmessern verbessert den Materialeinzug deutlich, was das Schneidverhalten weiter optimiert und verhindert, dass das Material lediglich zerquetscht wird. Typische Beispielanwendungen sind Filamente und Folien.

Schneidmesser Hartmetall

Minimale Wartung: Durch den Einsatz von Hartmetall-Schneidmessern werden höchste Standzeiten erzielt. Diese Messervariante ist sowohl als Vollhartmetall-Ausführung als auch mit gelöteten Hartmetallplatten verfügbar, das Hartmetall selbst ist variabel wählbar. Typische Anwendungsfälle sind abrasive Materialien wie Glasfaser und sandkontaminierte Agrarfolie.

Schneidmesser Trapez

Die WEIMA Trapez-Schneidmesser bieten höchste Widerstandsfähigkeit gegen Störstoffe. Dank stabiler Schneide und konstant gutem Schnitt wird die Klumpbildung vermieden. Insbesondere bei Folien ist der flache Schnitt von Vorteil, um möglichst aufgelöstes Output-Material zu erhalten.

Schneidmesser CrossCut

Die innovativen CrossCut-Messer passen für alle Einwellen-Zerkleinerer von WEIMA und für Einwellen-Zerkleinerer anderer Hersteller. Die quadratischen, an den Flanken sägezahnförmig ausgebildeten Rotormesser versetzen die bisherigen Grenzen der Zerkleinerungstechnik und verbinden zahlreiche Vorteile miteinander:

• deutlich reduzierter Energiebedarf.

• ruhiges und lagerschonendes Laufverhalten des Rotors.

• höherer Materialdurchsatz.

• gleichmäßiger zerkleinertes Material mit weniger Feingutanteil.

• hohe Messerstandzeiten.

Einstellbare Gegenmesser

Mithilfe einstellbarer Gegenmesser ist der Schnittspalt zwischen Rotor- und Statormesser variabel justierbar. Sollte sich durch den vergrößerten Schnittspalt der Verschleiß am Gegenmesser erhöhen, wird nachreguliert – und der Verschleiß umgehend reduziert. Zudem lässt sich durch das flexible Einstellen des Gegenmessers das Schnittergebnis, und somit die Durchsatzleistung der Maschine, weiter verbessern. Dies sorgt für eine stark reduzierte Störstoffempfindlichkeit. Ein weiteres Plus: Die Gegenmesser sind lassen sich wenden, was die Ersatzteilkosten erheblich verringert.

Versenkte Messerschrauben

Die Verschraubung der Messer erfolgt über Innensechskantschrauben. Diese Schrauben sind bei WEIMA Zerkleinerern im Messerträger versenkt, so dass die Schraubenköpfe während des Zerkleinerungsprozesses nicht verschleißen. Dadurch sind die Schrauben langlebig und ohne Aufwand leicht zu öffnen, um die Messer zu drehen oder auszutauschen.

Räummesser

Eine Besonderheit der Maschinen von WEIMA: Das Räummesser sitzt sehr nahe an der Rotorabdichtung, so dass das Material bis an das äußerste Ende des Rotors geschnitten wird. Somit bleibt kein nichtzerkleinertes Material zurück, das durch die Abdichtung in die Rotorlager gerät und dort zu Beschädigungen führt.

Antriebsoptionen Zerkleinerer

Elektromechanischer Antrieb

Der konventionelle elektromechanische Antrieb bei Einwellen-Zerkleinerern oder Schneidmühlen erfolgt mittels elektrischem Normmotor, Kraftband sowie eigens entwickeltem Getriebe, über das die Drehzahl angepasst wird.

Hydraulikantrieb

Der hydraulische Antrieb ist unempfindlich gegen Störstoffe. Drehzahl und Drehmoment lassen sich anpassen, ohne dass Stromspitzen entstehen. Der robuste Antrieb sorgt für hohe Drehmomente bei niedriger kW-Leistung. Mittels Regelpumpe ist die Drehzahl variabel einstellbar.

High-Torque Antrieb

Der drehmomentstarke, mehrpolige Synchronmotor aus dem Hause Baumüller wird in Deutschland produziert und zeichnet sich durch seine Unempfindlichkeit gegenüber Fremdstoffen aus. Ohne separatem Getriebe widersteht der kraftvolle Antrieb Stößen und Vibrationen und hat so eine besonders lange Nutzdauer – auch bei der Zerkleinerung abrasiver Materialströme.

WEIMA WAP-Getriebe

WEIMA Zerkleinerungsmaschinen werden mit einem selbstentwickelten WAP-Getriebe ausgestattet. Dieses Getriebe wurde von uns speziell für den Einsatz in Shreddern entwickelt und wird exklusiv von WEIMA hergestellt. Das Getriebe ist äußerst wartungsfreundlich, verschleißarm und störstoffunempfindlich. Dessen Schuhkartonform ist ein wartungsfreundliches Design, bei dem sich das komplette Getriebe durch das Entfernen einer einzelnen Abdeckung freilegen lässt. Zudem beinhaltet dieses Getriebe lediglich vier anstatt der im Markt üblichen sieben und mehr Dichtungen. Zusätzlich verfügt es über sehr stark ausgelegte Zahnräder und Wellen. Ein wesentlicher Vorteil des WAP-Getriebes ist, dass es speziell für den Einsatz in Zerkleinerungsmaschinen entwickelt und ausgelegt wurde, denn Getriebe von Zerkleinerungsmaschinen müssen ständig schwankenden Belastungen und Schlägen standhalten. Somit ist dieses Getriebe wesentlich robuster und der Verschleiß auf das Minimum reduziert.

Ausstattungsmerkmale Zerkleinerer

Kardanische Aufhängung der Schieberzylinder

In unseren Shreddern ist der Zylinder, der den Hydraulikschieber antreibt, kardanisch aufgehängt. Das bedeutet, dass die auf den Zylinder wirkenden Querkräfte abgefangen werden – und somit die Langlebigkeit des Zylinders und der Aufhängung gesichert ist.

Diese Form der Schieberaufhängung finden Sie ausschließlich bei WEIMA. Nur die kardanische Aufhängung garantiert das Absorbieren von Stößen und Querkräften und verhindert vorzeitige Beschädigungen und Verschleiß.

Sicherheitspaket für Maschinenabschaltung

Die exklusive WEIMA Schutzvorrichtung: Das in die Zerkleinerer eingebaute Sicherheitspaket verhindert die Beschädigung des Rotors durch Fremdkörper. Fällt z. B. ein Hammerkopf in den Schneidraum, wird ein auf dem Getriebe aufgebauter Sicherheitsendschalter ausgelöst und die Maschine schaltet automatisch ab, bevor das Gegenmesser bzw. mehrere Messer beschädigt werden oder das Getriebe zerstört wird.

Geschraubter Wellenzapfen

(ab 368mm Rotor-Durchmesser) Der geschraubte Wellenzapfen kann gehärtet ausgeführt werden. Die Vorteile liegen auf der Hand: Aufgrund des minimalen Verschleißes durch den Lagerabrieb müssen die Wellenzapfen nur noch selten gewechselt werden, zudem fällt bei der Beschädigung des Rotors durch den Schlag eines Fremdkörper lediglich der Austausch des Zapfens anstatt des kompletten Rotors an – was eine erheblichen Kostenreduktion bedeutet.

Hydrodynamische Anlaufkupplung

(ab 30kW) Die mittels eines Ölfilms funktionierende hydrodynamische Anlaufkupplung hat den Vorteil, dass sie auch bei vollbefülltem Trichter dem Maschinenstart einen sanften Anlauf ermöglicht. Extreme Stromspitzen werden vermieden und Energiekosten gesenkt. Zudem verhindert die Kupplung bei häufiger Reversierung des Rotors die Beschädigung des Maschinengetriebes.

Spezielle Rotorlagerung: K-Lager

Diese geschlossenen, vom Maschinenrahmen abgesetzten und wartungsarmen Pendelrollenlager sind speziell für die Zerkleinerung von Kunststoffen und staubigen Materialien geeignet.

Kunststoffe können sich beim Zerkleinerungsvorgang erwärmen und in das Rotorlager eindringen – allerdings nicht beim K-Lager, da es nicht direkt im Maschinenrahmen verbaut ist und somit vom Innenraum der Maschine keine Fremdkörper aufnimmt. Die Langlebigkeit ist also um ein Vielfaches höher als bei offenen Rotorlagern. Zusätzlich sind K-Lager wartungsärmer als gewöhnliche offene Lager, da sie seltener geschmiert werden müssen. Und schließlich: Der Austausch von K-Lagern kostet kaum Zeit, hingegen offene und direkt im Maschinenrahmen verbaute Rotorlager schwieriger zu wechseln sind.

Messingführungen

Das gibt es nur bei WEIMA: Anstatt Kunststoffführungsleisten lassen sich bei sehr abrasivem Material Messingleisten einsetzen, etwa bei der Zerkleinerung von Paletten. Zusätzlich lässt sich bei hoher Produktion von abrasivem Material eine Rollenschubladenführung einsetzen.

Andere Hersteller bieten diese Option nicht an und müssen, bei sehr verschleißstarkem Material, die Führungen unter großem Zeitaufwand auszubauen – da kommen bis zu 200 Stunden zusammen.

Vautid Verschleißschutz Rotor

Der aus solidem Stahl gefertigte Rotor ist das teuerste Teil der Maschine, zugleich ist er starker Reibung ausgesetzt. Hier gilt es, dem Verschleiß entgegen zu wirken.

Zur Zerkleinerung stark verdreckter und abrasiver Materialien (z. B. Landwirtschaftsfolie mit Sandrückständen) bietet WEIMA eine Vielzahl von Verschleiß-Schutzmöglichkeiten an: Etwa den Creusabro 4500 oder den Vautid-Mantel, die deutlich länger halten als die gängigen Hardox-Beschichtungen.

Schwenkbarer Siebkorb

WEIMA bietet für nahezu alle Shredder einen schwenkbaren Siebkorb in manueller und hydraulischer Ausführung an. Diese Option ermöglicht die schnelle und kosteneffiziente Wartung und Reinigung der Maschine – besonders wichtig bei der Zerkleinerung von abrasiven Materialien und dem entsprechend höherem Verschleiß von Messern.

Soll eine andere Endgröße erzielt werden, lässt sich das in mehrere Segmente aufgeteilte Sieb innerhalb weniger Minuten problemlos austauschen. Das Gewicht je Siebsegment beträgt ca.12 kg.

Zackenplatte und Zackenleiste

Die Hydraulikschieber der WEIMA Zerkleinerer lassen sich mit einer Zackenleiste im Holzbereich oder einer Zackenplatte im Bereich der Zerkleinerung von Kunststoffen ausstatten. Das Material wird vor dem Rotor festgehalten, dass das zu zerkleinernde Material dem Rotor nicht entweichen kann.

Die Zackenplatte bewirkt eine leicht erhöhte Durchsatzleistung und verhindert, dass größere Stücke aus der Maschine herausgeschleudert werden. Während die Zackenplatte sich über die gesamte Vorderseite des Hydraulikschiebers erstreckt, deckt die Zackenleiste lediglich den oberen Teil des Hydraulikschiebers ab.

Pipespacer und Logspacer

Der Einsatz eines Pipespacer / Logspacer Trichters empfiehlt sich zur Zerkleinerung von massiven und voluminösen Rundhölzern, Ballen, Rohren oder Hohlkörpern, die nicht aus flexiblem Material sind und einen größeren Durchmesser haben als der Rotor.

Diese Trichteranpassung stellt sicher, dass das zu zerkleinernde Material nicht gegen die flache Trichterwand gedrückt wird (Brückenbildung), sondern im ständigen Rotorkontakt ist, so dass das Material vollständig zerkleinert wird.

Anti-Vibrations-Fundament

Die EBS-Zerkleinerer von WEIMA stehen fest auf einem Anti-Vibrations-Fundament. Speziell entwickelte Gummifüße absorbieren die von der Maschine verursachten Vibrationen. Der Rahmen selbst lässt sich der jeweiligen Anwendung individuell anpassen.

Hydrauliköl-Kühlung

Die schnellen Bewegungen des Schiebers erfordern die Kühlung des Hydrauliköls, um Schäden zu vermeiden. Diese Hydraulikeinheit befindet sich geschützt in einem separaten Gehäuse, was zudem die Wartung vereinfacht.

Vorbeugende Zentralschmierung

Empfindliche Maschinenteile wie Lager oder Zylinder müssen regelmäßig geschmiert werden, um Schäden an den Zerkleinerern vorzubeugen. Aus diesem Grund bietet WEIMA eine Zentralschmierung an, die die entsprechenden Teile automatisch in regelmäßiger Frequenz einfettet.

Öffnung für Austragförderband

Ein erhöhter Unterbau und eine breite Öffnung unterhalb der Maschine gestatten es, nahezu alle Arten von Förderbändern unter WLK- und EBS-Zerkleinerern zu platzieren. Breite Förderbänder stellen sicher, dass das zerkleinerte Material aufgefangen wird.

Technologiespektrum Brikettierpressen

Zangenpressen

Die Materialaufgabe erfolgt über den großzügig dimensionierten Trichter. In ihm befindet sich ein Rührwerk, welches kontinuierlich den Kanal der Transportschnecke befüllt. Die Schnecke befördert eine definierte Materialmenge in den Vorverdichterturm, der das Material dann vertikal in der darunter befindlichen Pressraumbuchse vorpresst.

Anschließend drückt ein hydraulischer Füllschieber das Material horizontal in den eigentlichen Pressraum, der aus zwei Zangenteilen, oben und unten, besteht. Mittels hydraulischem Druck wird in dieser Presszange das finale Brikett verpresst. Durch Wiederholung des gesamten Vorgangs werden die produzierten Briketts nacheinander nach vorn ausgestoßen.

Matrizenpressen

Das zerkleinerte Material wird über den Spänebehälter per Förderschnecke, Förderband oder manuell aufgegeben. Über eine horizontale Transportschnecke gelangt eine definierte Menge in den Vorverdichterturm. Dort wird das Material vertikal vor die darunter befindliche Matrize befördert. In ihr findet dann der eigentliche Pressvorgang statt. Ein großer Presszylinder mit Pressstempel verfährt dazu horizontal in die Matrize und drückt dabei das vorverdichtete Material gegen eine feste Metallwand, die sich hinter der Matrize befindet – das feste Brikett entsteht.

Während der nächste Pressprozess beginnt, verfährt ein Schieberzylinder die Matrize horizontal nach rechts oder links und macht so Platz für das nächste Brikett. Wenn der Presszylinder dieses nun verpresst, wird das zuvor produzierte Brikett gleichzeitig von seitlich angebrachten Zylindern wechselseitig ausgestoßen.

Ausstattungsmerkmale Brikettierpressen

Materialzuführung mittels Förderschnecke

Ein weiteres Plus von WEIMA: Das Material wird mittels einer Förderschnecke vom Trichter in die Presseinheit geführt; selbst bei Materialwechseln kann die Förderschnecke das Material in den großen Zuführkanal einziehen.

Viele unserer Wettbewerber führen das Material der Presseinheit mit einem horizontalen Schieber zu. Dieser Schieber verfügt jedoch nur über eine sehr kleine Zuführöffnung, was die Gefahr der sogenannten Brückenbildung erhöht. Hierbei baut sich das Material um die kleine Öffnung herum auf und kann der Presseinheit nicht zugeführt werden.

Kardanisch aufgehängte Förderschnecke

Die Förderschnecke, die das Material in den Vorverdichter der Brikettierpresse transportiert, ist an einem Kardangelenk aufgehängt. Dadurch wird vermieden, dass ein festes und größeres Stück Metall Schäden an der Förderschnecke verursacht.

Berührungsloser Näherungsschalter

Die Zylinder werden elektrisch über einen berührungslosen Näherungsschalter angesteuert. Die Endschalter befinden sich an vorderster und hinterster Position, so dass die Bewegungen viel präziser ausfallen und die Wartungskosten aufgrund des geringen Verschleißes niedrig sind.

Endlagengedämpfte Zylinder

Die Zylinder bewegen sich sehr schnell rückwärts, jedoch wird mittels Schockventil die Bewegung auf dem letzten Stück verlangsamt und somit der Aufprall des Zylinders verhindert. Andere Hersteller haben diese Technik zumeist nicht, so dass dort die Rückseite der Zylinderabdeckung häufig bricht.

Wegemesssystem

Ein modernes Messsystem indiziert die exakte Position des Füllschiebers und stellt sie auf dem Touchscreen dar. Hiermit wird der optimale Pressdruck in Relation zum Material erzielt.

Hydrauliktank

Je größer der Hydrauliktank ist, desto länger dauert es, bis sich das Fluid erhitzt – was sich positiv auf die gesamte Arbeitsdauer der Maschine auswirkt. Während bei Wettbewerbern häufig die gesamte Arbeitsdauer pro Tag reduziert werden muss, setzt WEIMA eine große und robuste Presseinheit ein. Das Resultat: Hohe Brikettqualität und geringer Verschleiß.

Gehärtete Presskammer

Die Presskammer besteht aus gehärtetem Werkzeugstahl, was den Verschleiß minimiert. Die Kammer lässt sich schnell und problemlos austauschen.

Brikettlängen-Überwachung

Die Brikettlänge ist regulierbar. Dies stellt sicher, dass bei wechselndem Material die Brikettlänge stets gleich bleibt.