HDPE Kunststoff Rohre zerkleinern und recyceln

Informationen zur fachgerechten Aufbereitung von Plastikrohren

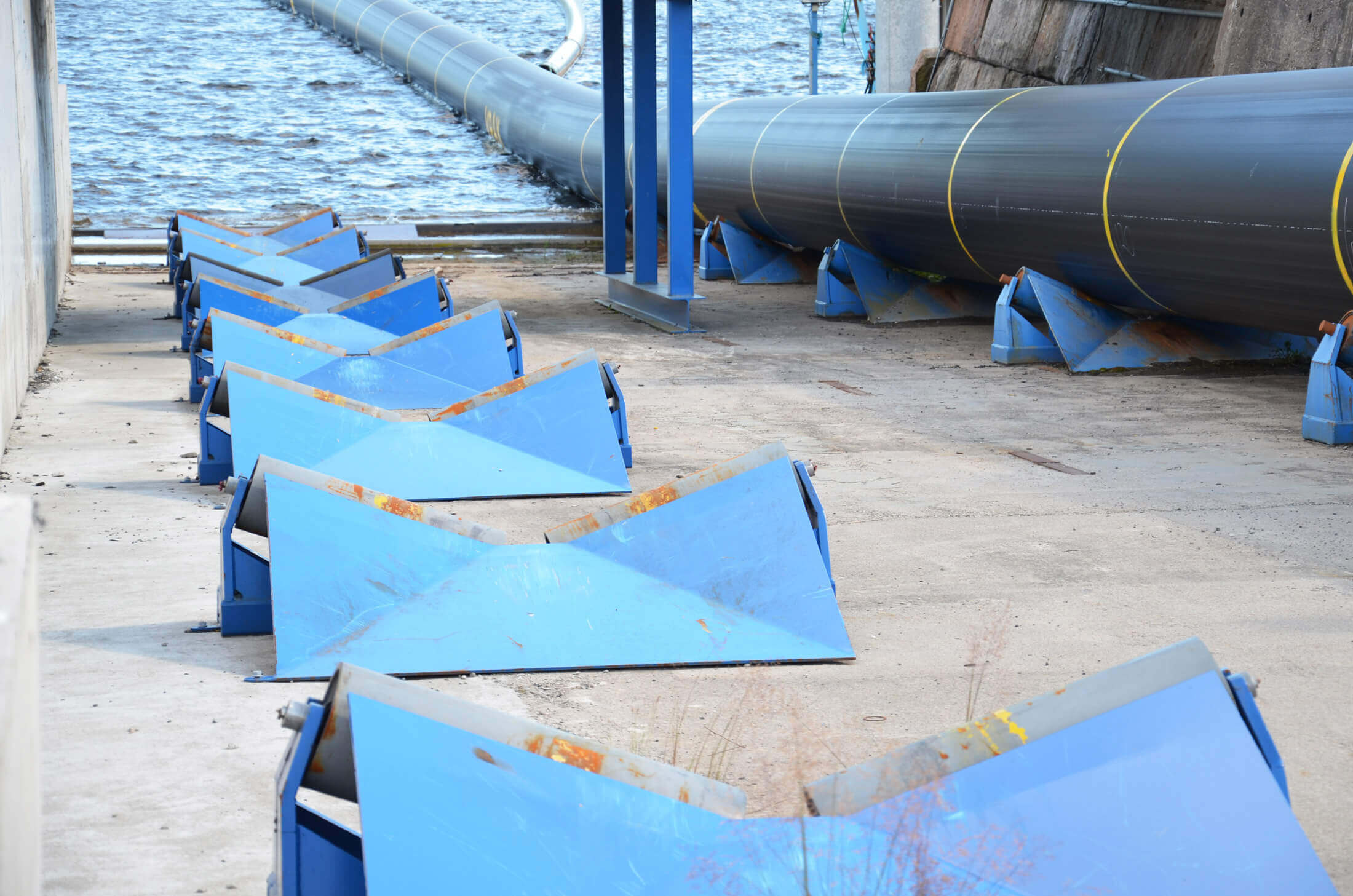

Sowohl im industriellen, als auch im öffentlichen und privaten Umfeld sind sie seit 75+ Jahren nicht mehr wegzudenken: Rohre aus Kunststoff. Unscheinbar und meist unterirdisch verlegt, transportieren sie täglich riesige Mengen an Ressourcen – beispielsweise Ab- und Trinkwasser für Sanitärsysteme, Haushalte, die Landwirtschaft, sowie kommunale Kläranlagen. Oder eben Gas für Heizungen. Zudem kommen Plastikrohre auch als Kabelschutz regelmäßig zum Einsatz.

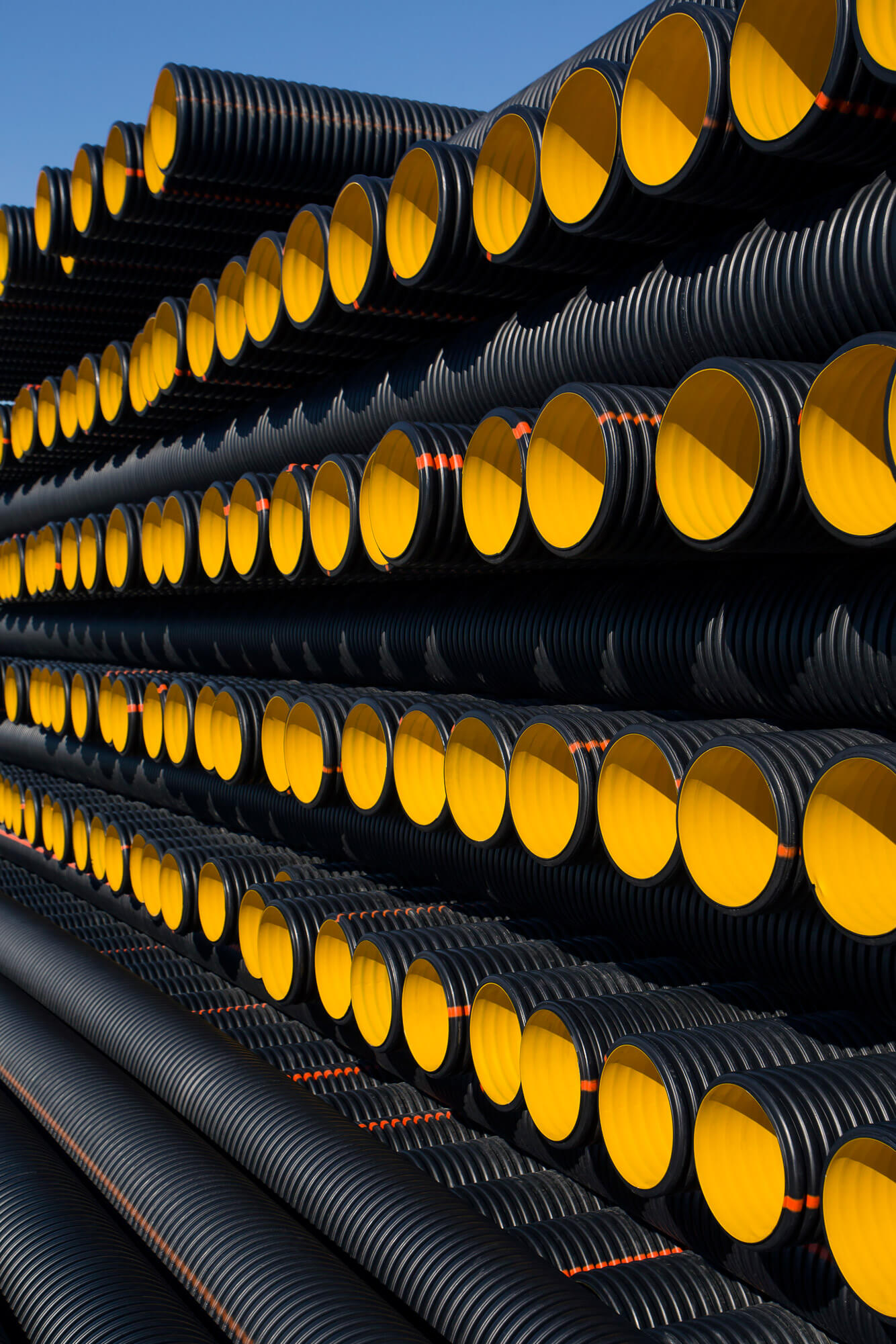

Insbesondere Kunststoffrohre aus HDPE gelten dabei als besonders widerstandsfähig und flexibel nutzbar, weshalb man sie in den verschiedensten Durchmessern und Ausprägungen erhält. Wie bei allen Waren und Produkten stellt sich zum Ende ihrer Lebensdauer jedoch auch die Frage nach der fachgerechten Entsorgung. Zudem fallen bereits bei der Herstellung von HDPE-Rohren regelmäßig Produktionsabfälle, etwa bei der Extrusion, an. Die gute Nachricht: auch dieser Kunststoff eignet sich ideal für das Inhouse Recycling und muss dafür im ersten Schritt geshreddert werden. Hier kann WEIMA auf jahrzehntelange Erfahrung in der Rohrzerkleinerung zurückgreifen.

WEIMA Zerkleinerer S7.30 lift-up shreddert 2,50 m Durchmesser Pipelines

HDPE-Kunststoffrohre – Herstellung und Eigenschaften

High Density Polyethylen, kurz HDPE, eignet sich aufgrund seiner Thermoplast Materialeigenschaften ideal für die Nutzung als Rohr. Es hält vergleichsweise hohen Drücken bei geringem Gewicht stand, ist flexibel und sehr beständig gegenüber Korrosion. Im Gegensatz zu Rohren aus Metall sind Polyethylenrohre jedoch weniger temperaturbeständig. Bei üblichem Gebrauch lassen sich HDPE-Plastikrohre mehrere Jahrzehnte verwenden, auch unterirdisch.

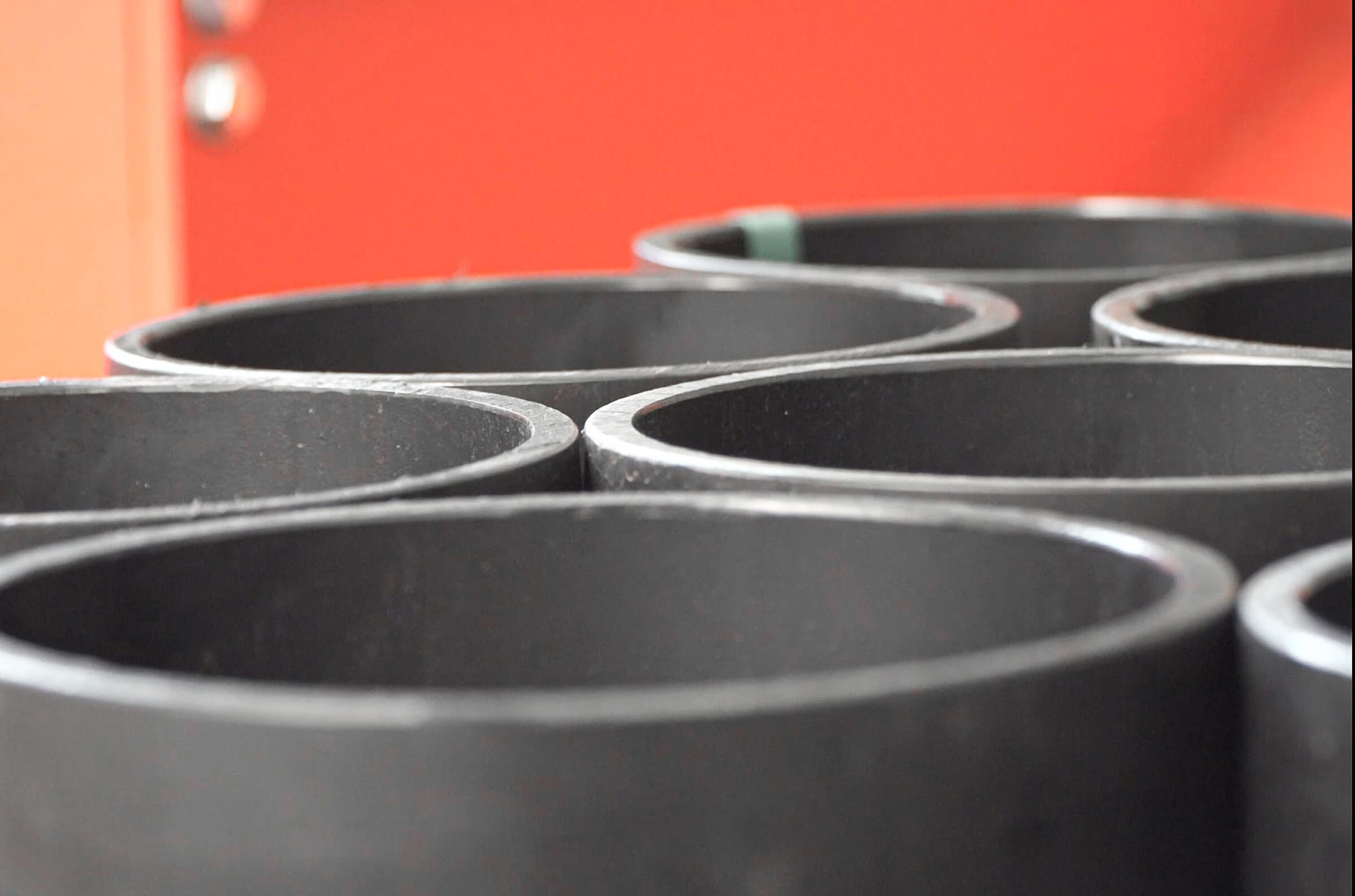

Für die Herstellung von HDPE-Rohren nutzt man die kontinuierliche Extrusion. Das durch Zerkleinerung erlangte Granulat wird dabei in der Regel einem Einschnecken- oder Doppelschneckenextruder lose zugeführt und in ihm aufgeschmolzen. Unter gleichmäßigem Pressdruck erhält man dann den geformten Kunststoff. Das produzierte Endlosrohr ist schließlich flexibel abgelängbar.

Zerkleinerung von HDPE-Rohren mit einer WEIMA PowerLine 2500 bei Remondis Röstånga, Schweden

Ein WEIMA PowerLine 2500 Einwellen-Zerkleinerer zerkleinert verschiedene Arten von HDPE-Rohren in einer Recyclinganlage von Remondis in Röstånga, Schweden.

Wo fallen HDPE Rohrabfälle und Altrohre an?

Kunststoffrohre werden zurecht als eine Hauptschlagader unserer modernen Infrastruktur bezeichnet. Ohne sie geht etwa in der Energieversorgung, Logistik oder dem Kommunikationswesen wenig. Die Nachfrage an HDPE-Rohren zum Austausch wie zur Neuverlegung ist entsprechend riesig. Unternehmen und WEIMA Kunden wie PIPELIFE, UPONOR oder NEPROPLAST haben dieses Potenzial erkannt und gehören mit zahlreichen internationalen Standorten zu den führenden Rohrproduzenten. Doch je mehr Rohrmaterial produziert wird, desto höher ist tendenziell auch der Ausschuss sowie der Anteil an Altrohren. Beide Reststoffe sind glücklicherweise wiederverwertbar, sodass der Kunststoff möglichst lang im Ressourcenkreislauf haltbar ist.

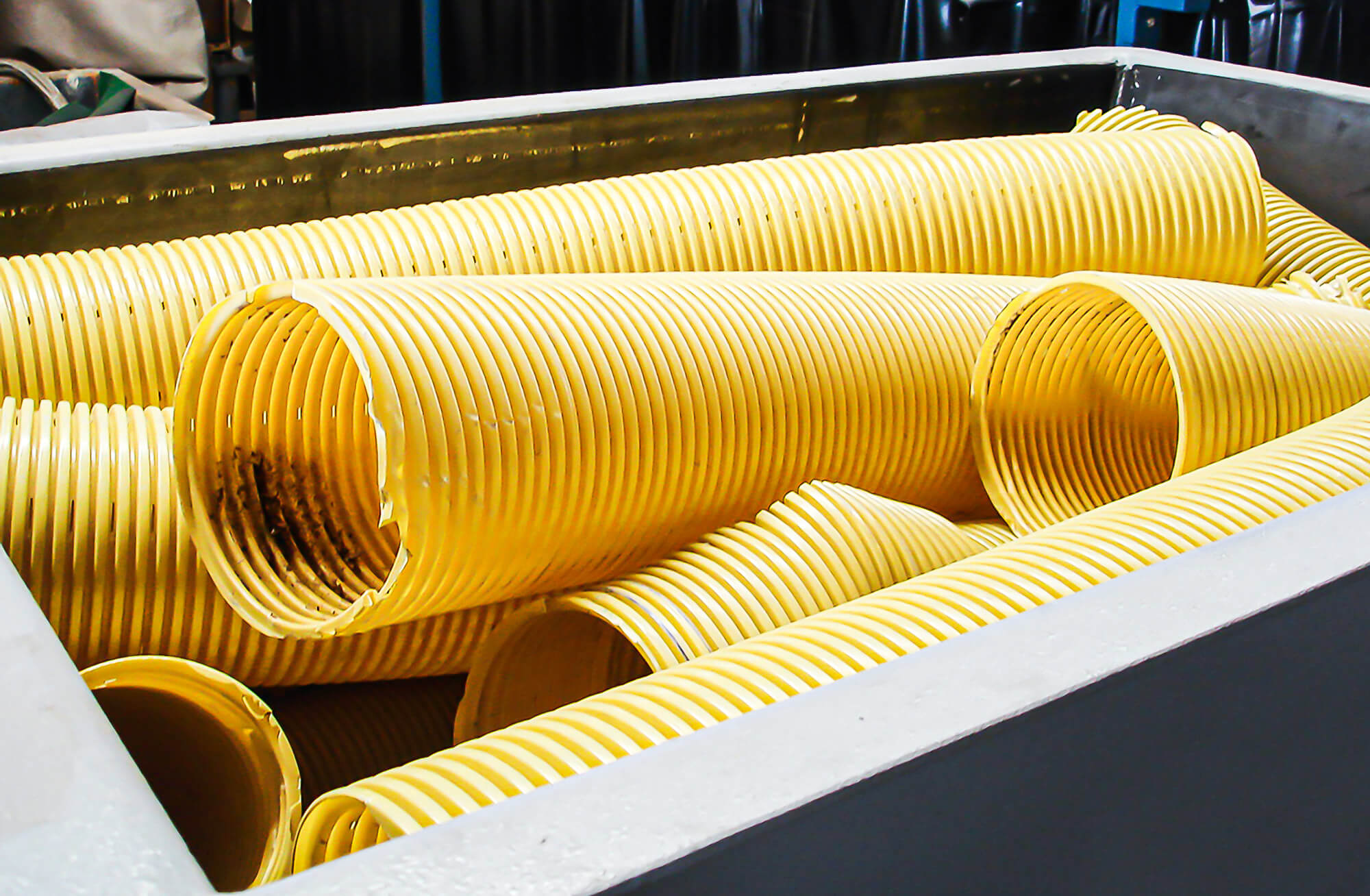

Insbesondere beim Extrusionsverfahren fallen regelmäßig bei Start und Einfahren der Systeme HDPE Kunststoffabfälle an – nämlich Anfahrbrocken, die auch als Anfahrkuchen oder Anfahrklumpen bezeichnet werden. Darüber hinaus kann es vorkommen, dass produzierte Rohrsegmente oder Rohrspulen nicht den Qualitätsansprüchen des Herstellers entsprechen und deshalb inhouse recycelt werden müssen.

Echt vielfältig. WEIMA zerkleinert Rohre aus PE, PP, PVC und mehr

Der Kunststoff Polyethylen ist in verschiedenen Dichtegraden produzierbar. So gibt es PE-LD mit geringer Dichte, PE-MD mit mittlerer Dichte und PE-HD, also HDPE, mit hoher Dichte. Neben PE zerkleinert WEIMA aber auch andere thermoplastische Kunststoffe wie PP oder PVC. Sie zeichnen sich durch ihre Verformbarkeit bei Zufuhr von Wärmeenergie aus und sind deshalb verschweißbar für Verbindungen. Auch die Zerkleinerung von thermoplastischen Altkunststoffen oder Produktionsausschuss zu Recycling Granulat ist energiesparend möglich. Hierdurch werden fossile Öle für die Neuproduktion von Kunststoff eingespart.

Wie funktioniert die Zerkleinerung von Kunststoff Rohrabfällen?

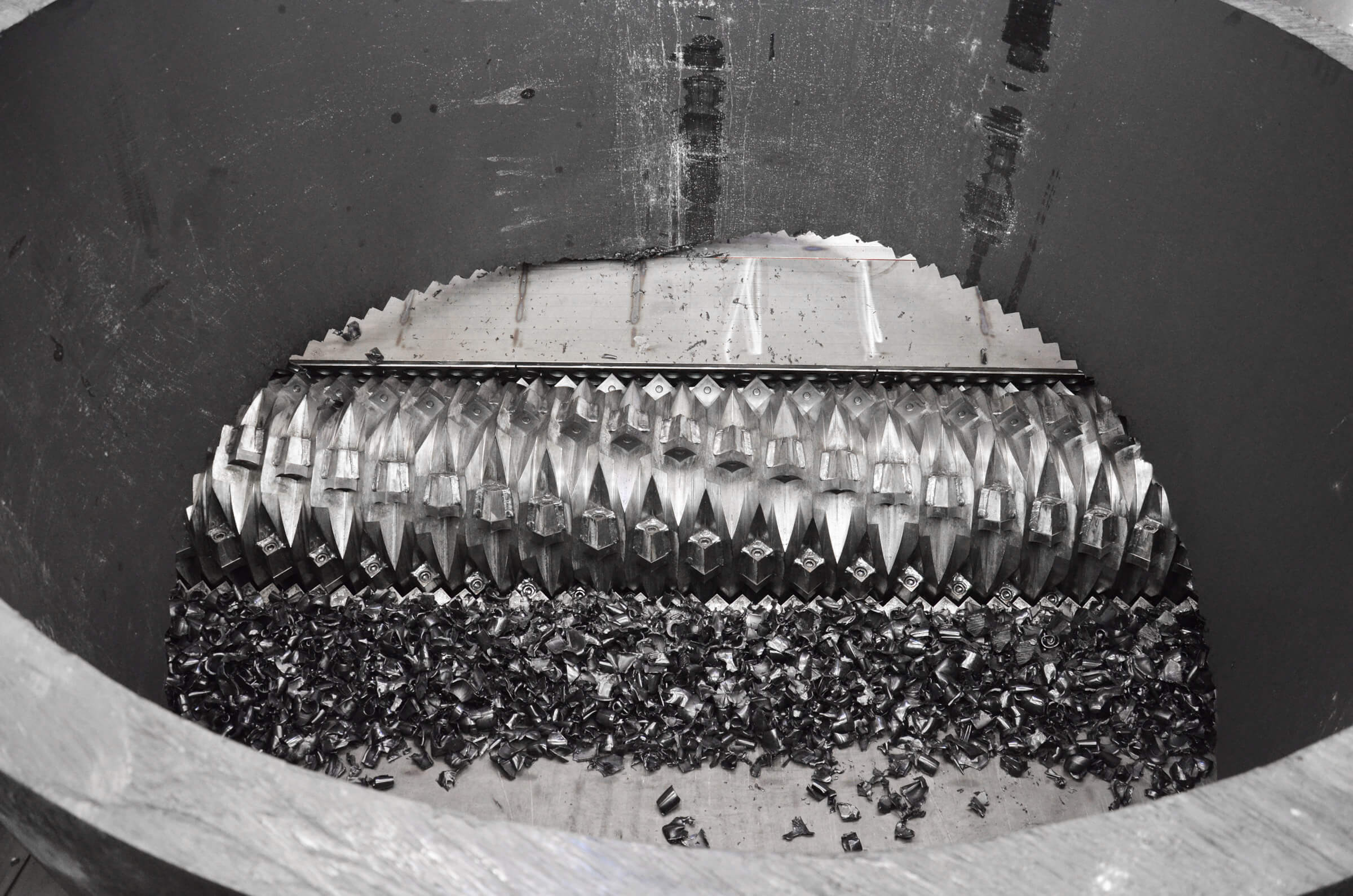

HDPE Rohre gehören aufgrund ihrer Dimensionen, Robustheit und ihres Gewicht zu den schwierigsten Anwendungen der Zerkleinerung. Je nach Durchmesser, Wandstärke und Größe sind Rohrreste meist ohne manuelle Vorbereitung per Förderband, Kran, Radlader oder Gabelstapler in den Trichter des WEIMA Einwellen-Zerkleinerers aufgebbar. Die Rohre werden vom hydraulischen Schieber gegen den sich drehenden Rotor gedrückt und gleichmäßig auf eine homogene Materialgröße zerkleinert. Die eingesetzte Siebgröße unterhalb des Rotors definiert dabei die Korngröße des Mahlguts. Der Abtransport geschieht in der Regel per Förderband zum nächsten Prozessschritt der Aufbereitungslinie.

Befüllung WEIMA Shredder mit HDPE-Rohren

Jetzt HDPE Shredder anfragen

Angebot anfordern

Rohrrecycling im Zuge des Kunststoffrohr-Kreislaufs

Möglichkeiten der Wiederverwertung

Werkstoffliche Wiederverwertung

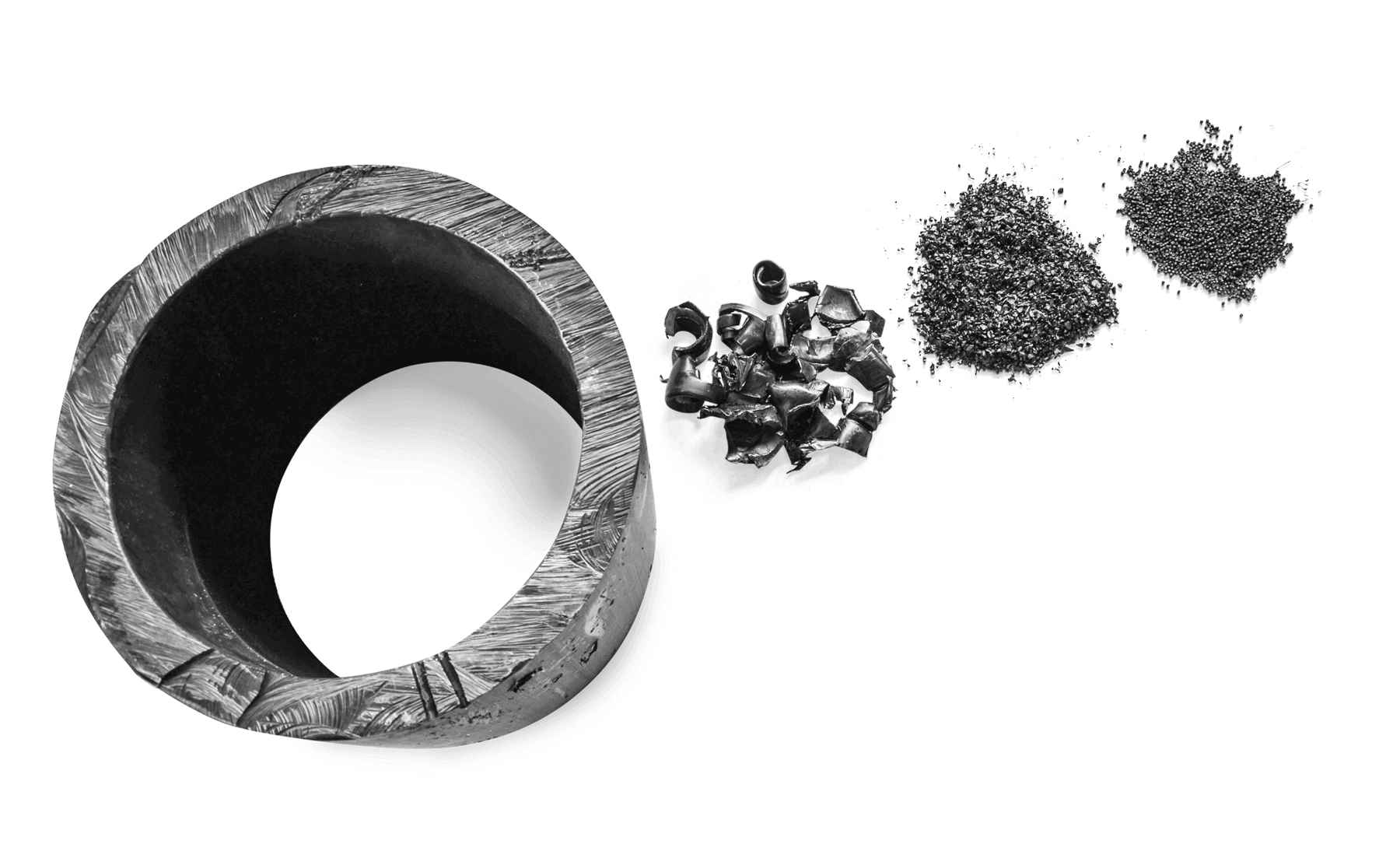

Nachdem Rohre gesammelt, sortiert und gewaschen wurden, werden sie mithilfe von Shreddern zu homogenem Mahlgut zerkleinert. Daraus lässt sich mit Extrusionsanlagen hochwertiges Regranulat herstellen – die Grundlage für die Produktion neuer Kunststoffrohre als Rezyklat innerhalb des In-house Recycling Prozesses.

Rohstoffliche Aufbereitung

Im Gegensatz zur werkstofflichen Verwertung versucht man bei der rohstofflichen Aufbereitung, Produkte aus Kunststoff wieder in ihre chemischen Ausgangsstoffe zurückzuführen, um daraus neue Kunststoffe herzustellen. Jedoch sind die getrennten Fraktionen nicht vollkommen sortenrein, was zu Problemen bei präzisen Rezepturen führen kann.

Schon gewusst?

Im Jahr 2017 wurden in Deutschland knapp 800.000 Tonnen Kunststoff-Rohrsysteme produziert.

Zweistufige Zerkleinerung mit Shredder und Schneidmühle

Ein WEIMA WLK 1000 Einwellen-Zerkleinerer für Kunststoffe und eine WNZ 310/600 Schneidmühle zerkleinern voluminöse PP-HD Rohre (200mm Durchmesser).

Beispielanwendungen aus der industriellen Kunststoff Rohrherstellung

Heavy duty Maschinendesign gegen erhöhten Verschleiß

WEIMA Zerkleinerer für die Aufbereitung von stark abrasiven Materialien können mit verschiedenen Optionen geschützt werden, um Verschleiß und somit Stillstände sowie Wartungskosten zu reduzieren. Die dicke Wandstärke des Maschinenrahmens macht WEIMA Shredder besonders robust. Der Rotor ist mit Vautid verstärkbar, das Sieb mit Creusabro. Um die Schneidmesser gegen den Einschlag von Fremdkörpern zu schützen, sind große Messer mit bis zu 130 mm x 130 mm Kantenlänge wählbar. Vautid kann darüber hinaus auch Messerträger schützen.

Um erhöhten Abrieb der Rotorplanscheiben zu vermeiden, empfehlen wir die beidseitge Anbringung von wechselbaren Creusabro Verschleißscheiben. Auch der Schneidraum kann verstärkt werden und ist optional mit wechselbaren Creusabro-Platten auskleidbar. Der Verschleißschutz macht auch beim Sieb, das die Materialgröße definiert, nicht halt. Bei besonders hohem Verschleiß bieten wir ein mit Creusabro verstärktes Sieb mit ca. 20 mm Wandstärke an.

Was ist Creusabro?

Creusabro ist ein verschleißfester Stahl. Im Vergleich zu niedrig legierten verschleißfesten Stählen, hat Creusabro eine höhere Hitzebeständigkeit. WEIMA verwendet Creusabro mit einer Härte von 58 HRC.

Was ist Vautid?

Vautid ist ein Auftragschweißwerkstoff, der als Schweißlegierung auf Bauteile aufgetragen werden kann. Bei WEIMA Zerkleinerern wird Vautid mit 62 HRC verwendet.

Was ist Hardox?

Hardox it ein abriebfester Stahl und wird hauptsächlich als Verschleißblech mit einer Härte von bis zu 600 HBW verwendet. Je nach Anforderungen können unterschiedliche Härtegrade aufgetragen werden.

W5 Serie: Wartungsfreundliche Alleskönner mit Schwingenschieber

Mit Arbeitsbreiten von 1.400 mm, 1.800 mm oder 2.200 mm nimmt es die W5 Serie mit unterschiedlichsten Materialien auf. Die Inspektionsklappe und der nach oben schwenkbare Siebkorb machen den Einwellen-Zerkleinerer besonders wartungsfreundlich. Dank des breiten Förderbandausschnitts können große Mengen geshredderten Materials schnell und sauber abtransportiert werden.

WEIMA W5 Shredder Funktionsprinzip

Schwingenschieber für besonders guten Materialeinzug

Die Materialzuführung durch Schwingentechnologie macht den Shredder besonders kompakt, vereinfacht die Wartung und lässt einen aggressiveren Materialeinzug zu. Material rutscht bereits durch die Schwerkraft zum Rotor und wird dann mit der hydraulisch bewegbaren Schwinge kontinuierlich oder taktend gegen ihn gedrückt. Für noch aggressivere Zuführung ist die Schwinge optional mit einem Nachdrücker ausstattbar.

Schwingenschieber eines WKS Shredders

WLK: Durchsatzstarke Kunststoffzerkleinerer

Maschinen der WLK Serie sind bestens für vielfältige Kunststoffaufgaben gewappnet. Das Maschinendesign zeichnet insbesondere durch Langlebigkeit und Robustheit aus. Dank des Förderbandausschnittes lassen sich alle Maschinen nahtlos in jede Produktionslinie integrieren. Auch im puncto Antriebs- und Schneidgeometrievielfalt bieten Sie zahlreiche Optionen.

WEIMA WLK 1500 Innenansicht

Wählen Sie Ihre bevorzugte Antriebsart:

Elektromechanischer Kraftbandantrieb

Zu den gängigsten Antriebsoptionen bei Einwellen-Zerkleinerern gehört der tausendfach bewährte elektromechanischen Antrieb. Dessen Kraftübertragung erfolgt mittels Normmotor, eigens entwickeltem WEIMA WAP-Getriebe und einem Keilriemen. Die Drehzahl ist flexibel anpassbar.

High-Torque Antrieb

Der drehmomentstarke, mehrpolige Synchronmotor aus dem Hause Baumüller wird in Deutschland produziert und zeichnet sich durch seine Unempfindlichkeit gegenüber Fremdkörpern aus. Ohne Getriebe widersteht der Antrieb Stößen und Vibrationen und hat so eine besonders lange Nutzdauer – auch bei der Zerkleinerung herausfordernder Materialströme.

High-Torque Antrieb von Baumüller

Hydraulikantrieb

Hydraulikantriebe von Hägglunds / Bosch Rexroth besitzen kein Getriebe und sind daher besonders unempfindlich gegen viele Störstoffe. Drehzahl und Drehmoment lassen sich anpassen, ohne dass Stromspitzen entstehen. Der robuste Antrieb sorgt für hohe Drehmomente bei niedriger kW-Leistung. Mittels Regelpumpe ist die Drehzahl variabel einstellbar.

Zerkleinerung von PE-Kunststoffrohren

Das gibt es nur bei WEIMA

Heavy-duty Maschinendesign

für lange Standzeiten

Großer Aufgabetrichter

für einfache Aufgabe besonders großer Rohre

Einfache Wartung

für minimierte Stillstandzeiten

Viele Antriebsoptionen

für maximalen Durchsatz

Angewandtes Know-how

für minimierte Betriebskosten

Schneller Service

für höchste Kundenzufriedenheit

Alles aus einer Hand:

Maschinen, Fördertechnik, Metalldetektion, Support, Ersatz- und Verschleißteile für maßgeschneiderte Lösungen

HDPE Kunststoff Rohre shreddern mit einem WEIMA S7.15 lift-up mit 110 kW Antriebsleistung

Überzeugen Sie sich selbst

Das WEIMA Technikum ist mit Zerkleinerungs- und Brikettiermaschinen aller Größen und Technologien ausgestattet. Hierdurch können wir Ihren Anwendungsfall so realitätsnah wie möglich simulieren. Sie haben die Möglichkeit, uns Ihr Material zu schicken oder uns direkt in Ilsfeld zu besuchen. Von unserer Empore aus haben Sie den besten Blick direkt in den Schneidraum. So können Sie den Zerkleinerungsprozess live beobachten.

Jetzt Termin anfragen

Alternativ können Sie uns Material zum Testen schicken. Hier geht's zum Formular.