Anfahrklumpen und Produktionsausschuss zerkleinern und recyceln

Informationen zur fachgerechten Verwertung

Zu den gängigsten Materialanwendungen der Kunststoffzerkleinerung gehört die Aufbereitung sogenannter Anfahrbrocken und Anfahrklumpen, die in der Regel als Abfallprodukt bei der Extrusion von Kunststoffen entstehen. Ihr wirtschaftliches Potenzial ist enorm. Ungenutzt ein teuer zu entsorgender Reststoff, bietet das Recycling die Möglichkeit, Produktionsausschuss wieder nahtlos in die Fertigung zu integrieren, statt neue Ressourcen zu verwenden.

Zerkleinerung von Kunststoffabfällen mit einem WEIMA S5.18 lift-up @ Plastic Recycling Inc., USA

Ein WEIMA S5.18 lift-up Einwellen-Zerkleinerer zerkleinert Kunststoffreste bei Plastic Recycling Inc. in South Carolina.

Nennen Sie es wie Sie wollen, wir machen es klein.

Kunststoffe, die zum Beispiel bei der Extrusion oder beim Spritzgussverfahren meist zu Beginn als Produktionsabfall anfallen, sind unter vielfältigen Begriffen bekannt: Dazu gehören Anfahrklumpen, Anfahrkuchen, Anfahrbrocken, Anfahrspritzlinge, Angüsse, Butzen, Anfahrteile oder einfach nur Anschuss.

Wie entstehen Anfahrklumpen?

Bei der Produktion im Spritzgussverfahren kommt es oft zu Produktionsabfällen und Ausschuss. Dies geschieht vorrangig, wenn Formteile nicht den gewünschten Maßen entsprechen, Randabschnitte gemacht werden müssen oder Spritzgussteile angegossen werden. Aber auch in Produktionspausen, Maschinentests oder in den Anlaufphasen der Maschinen fallen Kunststoffabfälle an. Sofern stofflich rein, sind Anfahrreste qualitativ unbedenklich und können bestenfalls noch vor Ort in die Produktion rückgeführt werden. Das Recycling von Anfahrbrocken senkt Abfallmengen und somit effektiv die Umweltbelastung.

Groß, voluminös, schwer und unhandlich – auf keinen Fall wertlos

Viele Unternehmen setzen weltweit auf Zerkleinerungstechnik aus dem Hause WEIMA, wenn es um den ersten Prozessschritt des Recyclings von Anfahrklumpen geht. So auch Rowad Plastic und Napco National . Kunststoffhersteller, Kunststoffverarbeiter und Chemieunternehmen müssen das Material für die weitere Verarbeitung auf eine homogene Korngröße reduzieren. In der Regel geschieht dies durch den Einsatz eines Einwellen-Zerkleinerers und nachgeschalteter Schneidmühle.

Lagerung von Petrochemical Lumps

Was sind Thermoplaste?

Bei Thermoplasten handelt es sich um Kunststoffarten, die bei einer definierten Temperatur einfach verformbar sind. Im Unterschied zu Duroplasten und Elastomeren ist das Verformen jedoch beliebig oft wiederholbar. Einzige Einschränkung ist das Vermeiden von Überhitzung, wodurch ansonsten eine thermische Zersetzung des Materials auftreten würde. Bekannte Thermoplasten sind beispielsweise Polypropylen (PP), Polycarbonat (PC), Polyamid (PA), Polyethylen (PE), Polystyrol (PS), Polyvinylchlorid (PVC) und Acrylnitril-Butadien-Styrol (ABS).

Schon gewusst?

Der Urvater der Thermoplaste ist Celluloid. Er ist am längsten bekannt und produziert.

Beispielanwendungen aus der industriellen Kunststofffertigung

Zerkleinerung von PE-Brocken mit einem WEIMA S7.20 Shredder @Remondis Staffanstorp, Schweden

Ein WEIMA S7.20 Einwellen-Zerkleinerer zerkleinert große und schwere PE-Brocken in einer Recyclinganlage von Remondis in Staffanstorp, Schweden.

Jetzt Anfahrklumpen Shredder anfragen

Angebot anfordern

Heavy duty Maschinendesign gegen erhöhten Verschleiß

WEIMA Zerkleinerer für die Aufbereitung von stark abrasiven Materialien können mit verschiedenen Optionen geschützt werden, um Verschleiß und somit Stillstände sowie Wartungskosten zu reduzieren. Die dicke Wandstärke des Maschinenrahmens macht WEIMA Shredder besonders robust. Der Rotor ist mit Vautid verstärkbar, das Sieb mit Creusabro. Um die Schneidmesser gegen den Einschlag von Fremdkörpern zu schützen, sind große Messer mit bis zu 130 mm x 130 mm Kantenlänge wählbar. Vautid kann darüber hinaus auch Messerträger schützen.

Um erhöhten Abrieb der Rotorplanscheiben zu vermeiden, empfehlen wir die beidseitge Anbringung von wechselbaren Creusabro Verschleißscheiben. Auch der Schneidraum kann verstärkt werden und ist optional mit wechselbaren Creusabro-Platten auskleidbar. Der Verschleißschutz macht auch beim Sieb, das die Materialgröße definiert, nicht halt. Bei besonders hohem Verschleiß bieten wir ein mit Creusabro verstärktes Sieb mit ca. 20 mm Wandstärke an.

Was ist Creusabro?

Creusabro ist ein verschleißfester Stahl. Im Vergleich zu niedrig legierten verschleißfesten Stählen, hat Creusabro eine höhere Hitzebeständigkeit. WEIMA verwendet Creusabro mit einer Härte von 58 HRC.

Was ist Vautid?

Vautid ist ein Auftragschweißwerkstoff, der als Schweißlegierung auf Bauteile aufgetragen werden kann. Bei WEIMA Zerkleinerern wird Vautid mit 62 HRC verwendet.

Was ist Hardox?

Hardox it ein abriebfester Stahl und wird hauptsächlich als Verschleißblech mit einer Härte von bis zu 600 HBW verwendet. Je nach Anforderungen können unterschiedliche Härtegrade aufgetragen werden.

WLK 4: Der Einstieg ins Kunststoffrecycling

Mit 600 mm Arbeitsbreite und einem Rotordurchmesser von 260 mm gehört der WLK 4 Shredder zu den kompaktesten seiner Art. Er eignet sich perfekt für kleine und mittlere Durchsatzziele und benötigt dank seines vergleichsweise kleinen Footprints nur wenig Stellfläche. Trotzdem ist er so robust und vielseitig einsetzbar wie größere Modellserien.

WEIMA WLK 4 Einwellen-Shredder

WLK Serie: Durchsatzstarke Kunststoffshredder

Maschinen der WLK Serien sind bestens für vielfältige Kunststoffaufgaben gewappnet. Das Maschinendesign zeichnet insbesondere durch Langlebigkeit und Robustheit aus. Dank des Förderbandausschnittes lassen sich alle Maschinen nahtlos in jede Produktionslinie integrieren. Auch im puncto Antriebs- und Schneidgeometrievielfalt bieten Sie zahlreiche Optionen.

WEIMA WLK 1500 Innenansicht

WEIMA WLK 800 zerkleinert PE Spritzgussreste

W5 Serie: Wartungsfreundliche Alleskönner mit Schwingenschieber

Mit der W5 Baureihe zerkleinern Sie alles: von harten, großvolumigen Anfahrresten aus der Spritzgussproduktion bis zu reißfesten Fasern und Folien. Die innovative Inspektionsklappe garantiert einen wartungsfreundlichen Zugang. Der Schwingenschieber optimiert die Materialzufuhr und somit das Zerkleinerungsergebnis.

WEIMA W5 Shredder Funktionsprinzip

WEIMA W5.18 Einwellen-Zerkleinerer mit Hägglunds Hydraulikantrieb zerkleinert Petrochemical Lumps

S7 Serie: Für extreme Durchsatzanforderungen

Mit ihrer extrem stabilen Bauart und den großen Rotordurchmessern von bis zu 700 mm bieten Shredder der S5 und S7 Serien nahezu uneingeschränkte Einsatzmöglichkeiten für die Zerkleinerung von Kunststoffabfällen. Sie sind jeder Anforderung gewachsen und mit einem drehmomentstarken Hydraulikantrieb ausstattbar.

WLK 25 Super Jumbo

Zweistufige Aufbereitung von Kunststoff Produktionsabfällen

Um Kunststoffreste optimal für Extrusionsanlagen vorzubereiten, müssen sie auf eine möglichst kleine Mahlgutgröße geshreddert werden. In der Regel geschieht das als zweistufiger Prozess, bestehend aus einem Vorzerkleinerer und einem Nachzerkleinerer, die mit Fördertechnik (Förderband oder Förderschnecke) miteinander verbunden sind.

Während der Vorzerkleinerer den Kunststoff auf eine Größe von ca. 20-60 mm shreddert, granuliert die Schneidmühle das Material auf etwa 3-12 mm.

Zerkleinerung von PE-Brocken mit einem WEIMA S7.20 Shredder @Remondis Staffanstorp, Schweden

Ein WEIMA S7.20 Einwellen-Zerkleinerer zerkleinert große und schwere PE-Brocken in einer Recyclinganlage von Remondis in Staffanstorp, Schweden.

Präziser Schnitt bei hohem Durchsatz mit profiliertem V-Rotor

Der eigens von WEIMA entwickelte V-Rotor ist universell einsetzbar und aus Vollmaterial gefertigt. Sein aggressiver Materialeinzug mit bis zu zwei Messerreihen garantiert einen hohen Durchsatz bei geringem Kraftbedarf. Er ist mit gehärteten Schneidmessern aus Stahl in den Kantenlängen 30 mm und

40 mm bestückbar. Diese lassen sich bei Verschleiß mehrfach wenden, was die Wartungskosten drastisch senkt.

Profilierter V-Rotor mit Gegenmesser

Wählen Sie Ihre bevorzugte Antriebsart

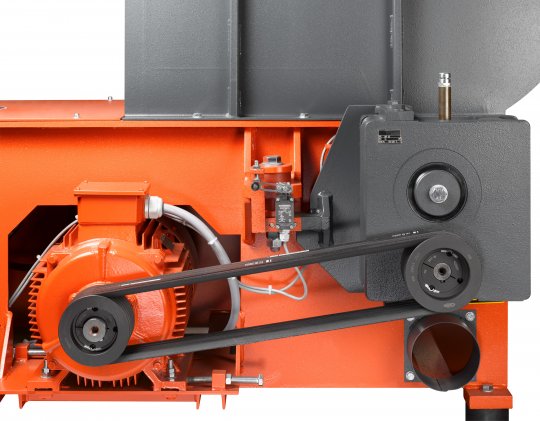

Elektromechanischer Antrieb

In den meisten Fällen sind Einwellen-Zerkleinerer mit einem elektromechanischen Antrieb ausgestattet. Die Kraftübertragung erfolgt mittels Normmotor, eigens entwickeltem WEIMA WAP-Getriebe und einem Kraftband. Die Drehzahl ist anpassbar.

High-Torque Antrieb

Der drehmomentstarke, mehrpolige Synchronmotor aus dem Hause Baumüller wird in Deutschland produziert und zeichnet sich durch seine Unempfindlichkeit gegenüber Fremdkörpern aus. Ohne Getriebe widersteht der Antrieb Stößen und Vibrationen und hat so eine besonders lange Nutzdauer – auch bei der Zerkleinerung herausfordernder Materialströme.

High-Torque Antrieb von Baumüller

Hydraulikantrieb

Hydraulikantriebe von Hägglunds / Bosch Rexroth besitzen kein Getriebe und sind daher besonders unempfindlich gegen viele Störstoffe. Drehzahl und Drehmoment lassen sich anpassen, ohne dass Stromspitzen entstehen. Der robuste Antrieb sorgt für hohe Drehmomente bei niedriger kW-Leistung. Mittels Regelpumpe ist die Drehzahl variabel einstellbar.

Das gibt es nur bei WEIMA

Heavy-duty Maschinendesign

für solide Anfahrklumpen und Hartkunststoffe

Einstellbare Gegenmesser

für kontinuierlich scharfe Schnitte

Großer Aufgabetrichter

für voluminöse Teile, ohne Brückenbildung

Einfache Wartung

für minimierte Stillstandzeiten

Viele Antriebsoptionen

für maximalen Durchsatz

Schneller Service

für höchste Kundenzufriedenheit

Alles aus einer Hand:

Maschine, Fördertechnik, Metalldetektion, Support, Ersatz- und Verschleißteile

Überzeugen Sie sich selbst

Das WEIMA Technikum ist mit Zerkleinerungs- und Brikettiermaschinen aller Größen und Technologien ausgestattet. Hierdurch können wir Ihren Anwendungsfall so realitätsnah wie möglich simulieren. Sie haben die Möglichkeit, uns Ihr Material zu schicken oder uns direkt in Ilsfeld zu besuchen. Von unserer Empore aus haben Sie den besten Blick direkt in den Schneidraum. So können Sie den Zerkleinerungsprozess live beobachten.

Jetzt Termin anfragen

Alternativ können Sie uns Material zum Testen schicken. Hier geht's zum Formular.

Materialtest Kunststoffgranulat